壓力容器廣泛用于能源、動力、輕工、軍工等領域,而石油化工工業是最大的用戶,大約占壓力容器總數的80%以上,如反應器、塔器、冷換設備、變換器、儲罐等。它們的工藝過程復雜、多變、條件苛刻。為了能適應工藝和設備的要求,壓力容器用材要能承受高溫、高壓、真空低溫、交變載荷等的作用,還要具備在各種腐蝕介質環境下長期運行的性能。

由于工藝條件千差萬別,壓力容器用材品種繁多,涉及面廣,特殊材料用量較大。如丙烯睛裝置耗用的不銹鋼幾乎要占碳鋼的一半,聚酯裝置的不銹鋼用量占裝置用材的50%。但是壓力容器用材目前仍以鋼材為主,少量的使用非金屬材料。隨著科學技術的發展,壓力容器應用領域不斷拓寬,有色金屬材料在特殊結構壓力容器中的應用日漸增多。

壓力容器選用的材料有非金屬材料、金屬材料和金屬基體加非金屬內襯的材料3類。而金屬材料制造的壓力容器占主導地位,其中鋼制壓力容器又占絕大多數。

(一)壓力容器用鋼材的性能要求

1滿意的強度指標材料的抗拉強度,和屈強比是壓力容器安全性和經濟性的關鍵一般控制屈強比在0.6~0.8范圍內。高溫運行的壓力容器,按規定需要用高溫性能數據進行設計。鋼材的使用溫度上、下限須按 GB150-2010鋼制壓力容器的規定執行

2.良好的韌性,塑性性能國內外大量的破壞事故表明,只有具備足夠的韌性,壓力容器才能在復雜載荷下正常運行。因此要求壓力容器用鋼材(鋼板、鋼管、鍛件等)強韌配合恰當缺口敏感性小。這點是壓力容器用鋼材與一般結構用鋼材的主要區別,美國ASME規范也反應了類似特點。對低溫壓力容器用鋼材的韌性,有更為嚴格的要求。

材料的良好塑性,可以緩和由應力集中所引起的脆性斷裂,在緩減壓力,溫度波動、意外沖擊載荷對設備的影響方面有很好的作用。此外鋼材的塑性還直接影響制造工藝,低下的塑性有時給制造帶來不必要的麻煩。

3.合理的成分和組織鋼材的化學成分和內部組織直接關系到力學性能和工藝性能固定式壓力容器安全技術監察規程中規定,用于焊接結構壓力容器主要受壓元件的碳素鋼和低合金鋼,其碳含量(含量均指質量分數,下同)不應大于0.25%。壓力容器專用鋼材的磷含

量不應大于0.025%,硫含量不應大于0.015%。為了保證材料具有良好的可焊性和加工工藝性,一般控制其碳當量,此外還要求材料的低倍組織,減少非金屬夾雜和分層等冶金缺陷。

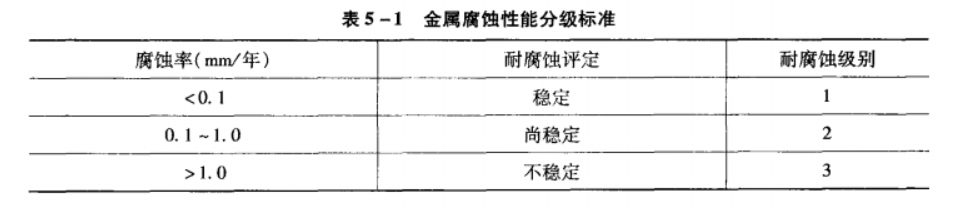

4、滿足耐腐蝕性能金屬材料的耐腐蝕性能(指均勻腐蝕),通常按三級標準評定,如圖所示,可知材料的均勻腐蝕速率,是區分其在某一腐蝕介質中行為的依據。

常見的局部腐蝕破壞類型有點蝕晶間腐蝕、應力腐蝕、縫隙腐蝕等,在選用材料時必需予以足夠的重視。

5、良好的工藝性和經濟性壓力容器用鋼材應具有良好的加工工藝性能,使制造過程方便可行。特別是焊接容器用鋼的焊接工藝性十分重要,甚至有的提出了控制鋼材碳當量和裂紋敏感指數等可焊性評價要求。

以上提出的性能要求,最終都應反映到經濟成本上來,總的原則是:在滿足壓力容器安全可靠的前題下,選用符合國情-立足國內的鋼材品種,達到技術和經濟指標的合理。

(二)壓力容器用其他材料的要求

除了鋼材之外,還有鑄鐵及有色金屬等材料在壓力容器中應用,但是數量都很少,無法與鋼材相提并論。它們在壓力容器中的使用范圍、溫度限制、安全系數等,都在《固定式壓力容器安全技術監察規程》中有明確規定。