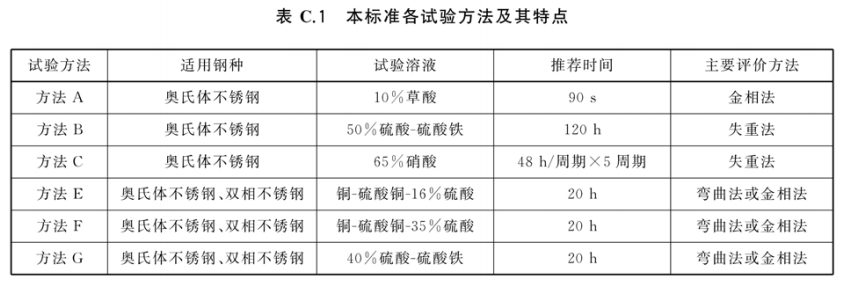

GB/T 4334-2020《金屬和合金的腐蝕 奧氏體及鐵素體-奧氏體(雙相)不銹鋼晶間腐蝕試驗方法》中列有A、B、C、E、F、G六種試驗方法,各方法的主要特點見標準的附錄C,見下方第一張圖。標準附錄D還給出了E、F、G的適用范圍,進一步給出了E、F、G三法適用的雙相鋼具體牌號。

10%草酸電解方法,草酸電解法通過將樣品極化到接近過鈍化狀態,觀察浸蝕結構,判定材料是否需要進行后續的相關試驗,是熱酸試驗的篩選方法,設備只需一直流電源即可,簡便快捷。

1、方法G降低了硫酸濃度,降低了對試樣和晶粒的腐蝕率,使試樣的腐蝕率減小并較穩定,而對晶界貧鉻區仍能保持很高的腐蝕率,較容易顯示試樣的晶間腐蝕現象。

2、方法B主要采用腐蝕率來評定,而方法G主要采用彎曲法評定。用腐蝕率的方法評定很難選定合格指標。而彎曲法不用另行確定合格指標,檢驗較容易,評定結果不包括均勻腐蝕的因素,檢驗的重現性高。

3、方法B得到較高的腐蝕量才能較好地測定腐蝕率,因而大部分標準中規定不銹鋼試樣的試驗時間為120 h。而方法G試驗時間為20 h,時間短得多。

4、硫酸+硫酸鐵試驗溶液中不含鐵屑,在試驗中,硫酸鐵的濃度降低后,會降低對不銹鋼晶粒抑制均勻腐蝕的作用,明顯提高晶粒的腐蝕率。試驗時間越長,晶粒的均勻腐蝕率越高,試驗結果的穩定性越低。因而方法G比方法B更容易得到穩定的試驗結果。

沸騰的65%硝酸晶間腐蝕試驗一般需進行5個周期,每周期45h。一些標準中明確表示一般需要在強氧化性條件下使用的鋼種才需進行硝酸試驗,含鉬鋼不推薦采用此種晶間腐蝕方法,除非材料在硝酸條件下服役。

方法E是奧氏體不銹鋼中常用的方法,但對于雙相鋼其有不足之處,在于:

1、試驗溶液溫和(較之于其他熱酸試驗),難于準確表征雙相鋼的晶間腐蝕敏感性。

2、雙相鋼在650~700℃敏化溫度區間內易析出σ相,會對材料的塑性、韌性產生不利影響,且雙相不銹鋼塑性較奧氏體不銹鋼差,導致晶間腐蝕試驗后彎曲裂紋產生的原因更加多樣,另外其彎曲后產生的裂紋形貌與奧氏體不銹鋼不同,也很難出現標準中可參照的典型晶間腐蝕形貌,難于分辨裂紋產生是否由晶間腐蝕所致。另外,彎曲結果是有或無晶間腐蝕,難以表征不同鋼種晶間腐蝕程度的大小,這也是彎曲法的缺點之一。

3、由于難以分辨試樣產生的裂紋是否由晶間腐蝕所致,需要對產生裂紋的試樣進行金相分析。

方法F提高了硫酸濃度,也就提高了溶液的腐蝕性,但和方法B一樣也有難以分辨裂紋產生的原因,需要進行金相分析的問題。

另外,GB/T 4334在上一版是有方法D的,但因其運用有諸多不便,在這一版被取消了。原因如下:

1、從適用性來講,方法D僅適用于非穩定化的含鉬奧氏體不銹鋼,不適用于雙相不銹鋼,有其局限性。

2、從試驗方法來講,試樣在此溶液中的腐蝕電位處在活化-鈍化區,均勻腐蝕速率較高,所以必須采用參照試樣,借助腐蝕速率比值的評定方法來排除均勻腐蝕的干擾影響。

3、該方法試驗溫度為70℃,既非室溫,又未達沸點,控制相對不方便。

4、試驗溶液含有劇毒的氫氟酸,不能使用常規的玻璃容器,而需采用耐硝酸和氫氟酸腐蝕的特制塑料容器,試驗過程產生的水汽對人員健康也不利,導致該方法一直未被廣泛使用。