GB/T4334-2020適用于檢驗(yàn)奧氏體不銹鋼及鐵素體-奧氏體雙相不銹鋼的晶間腐蝕傾向,其規(guī)定了奧氏體及鐵素體-奧氏體(雙相)不銹鋼晶間腐蝕試驗(yàn)方法的取制樣、試驗(yàn)溶液、試驗(yàn)儀器和設(shè)備、試驗(yàn)條件和步驟、試驗(yàn)結(jié)果評(píng)定及試驗(yàn)報(bào)告等。2020版標(biāo)準(zhǔn)在2008版標(biāo)準(zhǔn)的基礎(chǔ)上,更改了方法和名稱,為后期的晶間腐蝕試驗(yàn)提供重要的檢測依據(jù)。

1 名稱的修訂

1.1 標(biāo)準(zhǔn)名稱

由于鐵素體不銹鋼的晶間腐蝕標(biāo)準(zhǔn)GB/T 31935-2015《金屬和合金的腐蝕 低銘鐵素體不銹鋼晶間腐蝕試驗(yàn)方法》、GB/T

32571-2016[10]《金屬和合金的腐蝕 高銘鐵素體不銹鋼晶間腐蝕試驗(yàn)方法》先后發(fā)布,對(duì)于鐵素體不銹鋼,已有獨(dú)立的晶間腐蝕試驗(yàn)標(biāo)準(zhǔn)體系,所以GB/T

4334-2008[11]《金屬和合金的腐蝕

不銹鋼晶間腐蝕試驗(yàn)方法》標(biāo)準(zhǔn)名稱已明顯不合適,本次修訂后,適用范圍包括奧氏體不銹鋼以及雙相不銹鋼,所以2020版標(biāo)準(zhǔn)名稱改成"金屬和合金的腐蝕

奧氏體及雙相(鐵素體-奧氏體)不銹鋼晶間腐蝕試驗(yàn)方法”,明確了不銹鋼測試范圍。

1.2 方法名稱

2008版標(biāo)準(zhǔn)中方法E名稱:不銹鋼硫酸-硫酸銅腐蝕試驗(yàn)方法;2020版標(biāo)準(zhǔn)中方法E名稱:銅-硫酸銅-16%硫酸腐蝕試驗(yàn)方法。2020版的方法E名稱中明確了硫酸的濃度,更是與新增方法F的硫酸濃度進(jìn)行區(qū)別。

2 廢除和增加部分

2.1廢除了方法D:不銹鋼硝酸-氫氟酸腐蝕試驗(yàn)方法

廢除2008版標(biāo)準(zhǔn)中方法D主要原因如下:

(1)GB/T 4334-2008中方法D最早于1984年修改采用自日本的JISG相關(guān)標(biāo)準(zhǔn)。美國ASTM

A262-2002a[12]的早期版本中也包含了硝酸-氫氣酸法,但在1993年以后的版本中此方法遭到廢除,隨后日本也廢除了相應(yīng)標(biāo)準(zhǔn)。

(2)硝酸-氫氟酸法具有如下特點(diǎn):不銹鋼在此試驗(yàn)溶液中的腐蝕電位處在活化-鈍化區(qū),因此會(huì)伴有嚴(yán)重的全面腐蝕。所以,試樣必須采用參照試樣,借助腐蝕速率比值的評(píng)定方法來篩除全面腐蝕的干擾影響。

(3)試驗(yàn)時(shí)的溫度要求為70℃,而不采用沸騰,控制相對(duì)不便。

(4)試驗(yàn)溶液含有劇毒的氫氣酸,不能使用常規(guī)的玻璃容器,而需采用耐硝酸和氫氯酸腐蝕的特制塑料容器。

以上因素都在一定程度上影響了該方法的使用,因此GB/T 4334-2020版標(biāo)準(zhǔn)將該此方法廢除。

2.2 增加了方法F(銅-硫酸銅-35%硫酸腐蝕試驗(yàn)方法)和方法G(40%硫酸-硫酸鐵腐蝕試驗(yàn)方法)

對(duì)GB/T

4334-2008標(biāo)準(zhǔn)的修改主要依據(jù)ISO中標(biāo)準(zhǔn)體系要求,只是保留了ISO標(biāo)準(zhǔn)中的硝酸法和銅-硫酸銅-16%硫酸法,ISO標(biāo)準(zhǔn)中的銅-硫酸銅-35%硫酸腐蝕試驗(yàn)方法并未納人;隨著國內(nèi)超級(jí)不銹鋼發(fā)展,16%的硫酸-硫酸銅溶液方法對(duì)于更惡劣的腐蝕環(huán)境不能滿足實(shí)際工程需求,另外,國內(nèi)標(biāo)準(zhǔn)體系在高銘鋁奧氏體不銹鋼及雙相不銹鋼的晶間腐蝕試驗(yàn)方法方面不夠完善,導(dǎo)致國內(nèi)部分不銹鋼的晶間腐蝕試驗(yàn)時(shí)無相關(guān)國家標(biāo)準(zhǔn)可依,只能選用國際標(biāo)準(zhǔn)。所以參考ISO標(biāo)準(zhǔn)體系和日本相關(guān)標(biāo)準(zhǔn),結(jié)合國內(nèi)不銹鋼的實(shí)際使用情況,增加了方法F和方法G。

2.3增加了附錄C和附錄D

GB/T4334-2020版標(biāo)準(zhǔn)中增加了對(duì)各種方法及其特點(diǎn)的說明(附錄C),增加了方法E、方法F、方法G的適用范圍(附錄D),明確了不同材料對(duì)應(yīng)的晶間腐蝕方法。

2.4試驗(yàn)報(bào)告增加的內(nèi)容

GB/T4334-2020版標(biāo)準(zhǔn)中,各方法都要求試驗(yàn)報(bào)告中增加標(biāo)準(zhǔn)編號(hào)及名稱、試驗(yàn)方法,完善了報(bào)告的內(nèi)容。

3 內(nèi)容的修訂

3.1取樣和制備

GB/T4334-2008版標(biāo)準(zhǔn)的3.1.5中要求所檢驗(yàn)面為使用表面,GB/T4334-2020版標(biāo)準(zhǔn)要求試樣表面宜接近產(chǎn)品原始表面狀態(tài);GB/T4334-2020版標(biāo)準(zhǔn)增加:方法B、方法C中單個(gè)試樣總表面積應(yīng)不小于5

cm2。

GB/T4334-2008版標(biāo)準(zhǔn)的3.1.6中要求取樣用據(jù)切,GB/T4334-2020版標(biāo)準(zhǔn)要求試樣采用機(jī)加工進(jìn)行切取,避免了高溫對(duì)材料組織產(chǎn)生影響。

GB/T4334-2020版標(biāo)準(zhǔn)中各方法的試樣尺寸及制備要求表格中,鋼板、帶和焊管的厚度或直徑尺寸由GB/T4334-2008版標(biāo)準(zhǔn)的4mm改為3

mm;寬度由2008版標(biāo)準(zhǔn)的20 mm改為(20+10)mm;方法B和方法C中長度由GB/T4334-2008版標(biāo)準(zhǔn)的30

mm改為(30+10)mm;方法E、方法F和方法G中的長度由GB/T4334-2008版標(biāo)準(zhǔn)方法E的(80~100)mm改為>50 mm。

GB/T4334-2020版標(biāo)準(zhǔn)修訂中,此部分與GB/T4334-2008版標(biāo)準(zhǔn)進(jìn)行了適當(dāng)?shù)牡韧缺WC了原標(biāo)準(zhǔn)的延續(xù)性,同時(shí)提升了標(biāo)準(zhǔn)的先進(jìn)性、合理性,使不同類型不銹鋼的晶間腐蝕試驗(yàn)取樣標(biāo)準(zhǔn)得到了統(tǒng)一。

3.2 敏化處理制度

GB/T4334-2008版標(biāo)準(zhǔn)中,敏化處理制度規(guī)定為“對(duì)超低碳鋼(碳含量不大于0.03%)和穩(wěn)定化鋼種(添加鈦或鈮),敏化處理制度為650

℃,壓力加工試樣保溫2h,鑄件保溫1

h,空冷。”而無供需雙方協(xié)商條款。在2020版標(biāo)準(zhǔn)中,對(duì)敏化處理制度進(jìn)行了部分調(diào)整。奧氏體不銹鋼:(650+10)℃,保溫2h,空冷。雙相不銹鋼:(700+10)℃,保溫30

min,水冷;也可采用(650+10)℃,保溫10 min,水冷。

更加明確了奧氏體不銹鋼和雙相不銹鋼的敏化處理制度,增加了溫度范圍。早期的晶間腐蝕試驗(yàn)標(biāo)準(zhǔn)主要為美國體系標(biāo)準(zhǔn)、俄羅斯體系標(biāo)準(zhǔn),其敏化時(shí)間在當(dāng)時(shí)的規(guī)定均為2h,對(duì)于標(biāo)準(zhǔn)要求的650

℃保溫2h,有的企業(yè)認(rèn)為較嚴(yán)苛,在20世紀(jì)70年代后均改為1h。日本標(biāo)準(zhǔn)在1999年的修訂版中就將敏化處理制度與ISO進(jìn)行了等同,也將敏化時(shí)間顯著縮短。

對(duì)于2008版標(biāo)準(zhǔn),敏化處理制度沒有任何調(diào)整區(qū)間。而實(shí)際上,對(duì)于不同牌號(hào)、不同合金含量的不銹鋼,其第二相析出的敏感溫度是有差異的,將敏化溫度限定在一個(gè)固定溫度不夠合理,美國ASTM

A262-2002a標(biāo)準(zhǔn)規(guī)定敏化溫度的范圍為650~675

℃,同時(shí)也允許供需雙方協(xié)商敏化的時(shí)間及隨后冷卻方式,ISO及日本JIS標(biāo)準(zhǔn)對(duì)敏化制度也提供不同的選擇。所以將敏化溫度設(shè)定為一定區(qū)間范圍內(nèi)更具有合理性。

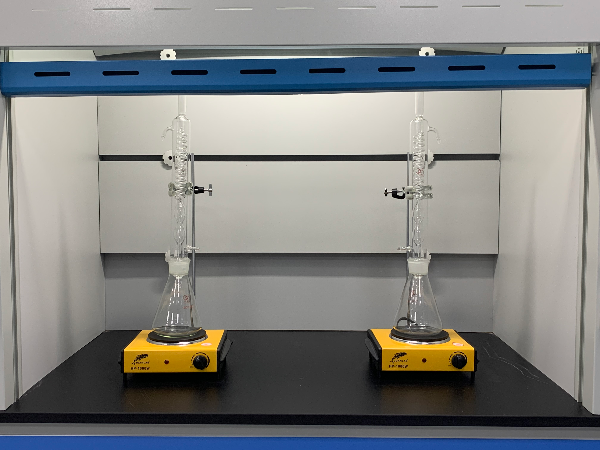

3.3 方法B的修訂3.3.1 安全制度

與2008版標(biāo)準(zhǔn)相比,2020版標(biāo)準(zhǔn)增加了以下3條關(guān)于安全的制度,保障試驗(yàn)安全有效進(jìn)行:

(1)為防止暴沸,推薦將純?nèi)趸X制成的碎屑加人試驗(yàn)溶液中;

(2)連接燒瓶與冷凝器并通上冷卻水,加熱使溶液沸騰,直到硫酸鐵全部溶解;

(3)操作時(shí)應(yīng)保護(hù)好眼睛并佩戴防護(hù)手套,將試驗(yàn)用燒瓶置于通風(fēng)柜中。

3.3.2 試驗(yàn)儀器

試驗(yàn)儀器設(shè)備中,要求游標(biāo)卡尺的精度不低于0.02 mm,提高了對(duì)檢測量具的精度要求,確保試驗(yàn)的準(zhǔn)確性。

3.3.3 操作細(xì)則

在腐蝕試驗(yàn)條件和步驟中,增加以下關(guān)于操作細(xì)則的條款:增加了在實(shí)際檢測中,試驗(yàn)溶液出現(xiàn)揮發(fā)和顏色變化等應(yīng)對(duì)措施,和國際標(biāo)準(zhǔn)的要求保持-致,提高了測試的準(zhǔn)確度,確保了測試的有效性:(1)通常試驗(yàn)中不需要更換溶液,但要注意盡可能減少溶液的揮發(fā)。溶液開始沸騰時(shí),在瓶體上標(biāo)記液面位置,以檢查溶液的揮發(fā)程度。如果液面位置發(fā)生了明顯變化,則需要更換新的溶液并使用新的試樣或重新打磨過的試樣進(jìn)行試驗(yàn)。

(2)試驗(yàn)中間若有需要,可取出試樣進(jìn)行稱量,然后繼續(xù)試驗(yàn)。

(3)試驗(yàn)期間,試驗(yàn)溶液應(yīng)無明顯顏色變化。若試樣腐蝕過快,甚至由此導(dǎo)致溶液顏色明顯由黃色變?yōu)榫G色,則需要在試驗(yàn)過程中加人更多的硫酸鐵。通過中間稱量,如果試樣總質(zhì)量的消耗達(dá)到了2g,則試樣質(zhì)量每消耗1g需要加入10

g硫酸鐵。

3.4 方法E的修訂3.4.1 試驗(yàn)時(shí)間

2008版標(biāo)準(zhǔn):試驗(yàn)時(shí)間為連續(xù)16h;2020版標(biāo)準(zhǔn):試驗(yàn)時(shí)間(20+5)h,如有爭議,應(yīng)采用20 h。

3.4.2 彎曲試驗(yàn)參數(shù)

2008版標(biāo)準(zhǔn)對(duì)彎曲參數(shù)的規(guī)定為:“壓力加工件、焊管和焊接件試樣彎曲角度為180°,焊管舟形試樣沿垂直焊縫方向進(jìn)行彎曲,焊接接頭沿熔合線進(jìn)行彎曲。鑄鋼件彎曲角度為90°。當(dāng)試樣厚度不大于1mm時(shí),試樣彎曲用的壓頭直徑為1

mm;當(dāng)試樣厚度大于1 mm時(shí),壓頭直徑為5mm。”這一規(guī)定最早沿用自GB/T

4334.5-19902020版標(biāo)準(zhǔn)彎曲角參數(shù)的規(guī)定為:“壓力加工件試樣彎曲角度為180°。鑄鋼件、焊管和焊接件彎曲角度不小于90°,焊管舟形試樣沿垂直焊縫方向進(jìn)行彎曲,焊接接頭沿熔合線進(jìn)行彎曲。對(duì)于低韌性的材料,可用采用一個(gè)未經(jīng)試驗(yàn)的試樣確定其不發(fā)生開裂的最大彎曲角度,以此作為彎曲試驗(yàn)的彎曲角度。

編寫2008版標(biāo)準(zhǔn)時(shí),認(rèn)為是壓頭直徑對(duì)彎曲試驗(yàn)的結(jié)果影響較小,為了使用方便而統(tǒng)一成2個(gè)壓頭直徑。近年來,理論計(jì)算和實(shí)際試驗(yàn)都表明,壓頭直徑對(duì)于彎曲試驗(yàn)的結(jié)果有很大的影響。尤其是對(duì)于較厚且本身塑性較差的試樣,采用5mm的壓頭直徑往往會(huì)出現(xiàn)試樣由于冷塑性較差而導(dǎo)致開裂的情況,從而增加了大量的金相檢測工作。而ISO

3651-2標(biāo)準(zhǔn)規(guī)定:壓力加工試樣彎頭直徑不大于試樣厚度的2倍,鑄件試樣彎頭直徑不大于試樣厚度的 4 倍,要求彎曲角度不小于 90°。

2020版標(biāo)準(zhǔn)在2008版標(biāo)準(zhǔn)的基礎(chǔ)上,保留了壓力加工件試樣彎曲角度為180°,對(duì)于焊管和焊接件規(guī)定彎曲角度由原來的1800變?yōu)椤安恍∮?0°”,主要是考慮到焊接件本身塑性較差,當(dāng)前工業(yè)上對(duì)焊接試驗(yàn)也常采用90°彎曲角,對(duì)于鑄件的彎曲角為90°變?yōu)椴恍∮?0°,兼容了此前版本的要求。

此外,2020版標(biāo)準(zhǔn)還針對(duì)低塑性材料進(jìn)行了特別說明。對(duì)于壓頭直徑,此次變更“對(duì)于壓力加工件,試樣彎曲用的壓頭直徑應(yīng)不大于試樣厚度的2倍;對(duì)于鑄鋼件、焊管和焊接件,試樣彎曲用的壓頭直徑應(yīng)不大于試樣厚度的4倍”,這等同了ISO標(biāo)準(zhǔn)。相對(duì)于ASTM標(biāo)準(zhǔn)的優(yōu)點(diǎn)在于不需要針對(duì)每個(gè)厚度采用不同直徑的壓頭。在新的標(biāo)準(zhǔn)規(guī)定下,直徑為5mm的壓頭,對(duì)于壓力加工件適用于厚度大于2.5

mm的所有試樣;對(duì)于鑄件、焊接件等低塑工件,則適用于厚度1.25 mm的試樣。

4、結(jié)論

本文主要對(duì)GB/T4334-2020標(biāo)準(zhǔn)修訂增加的主要內(nèi)容進(jìn)行了介紹和分析。修訂后的標(biāo)準(zhǔn)更加完善。但是該標(biāo)準(zhǔn)中沒有明確方法A~方法C的適用范圍,尤其沒有針對(duì)不同材料進(jìn)行腐蝕方法優(yōu)先的排序。

蘇公網(wǎng)安備:

蘇公網(wǎng)安備: