沖擊試驗因其樣品加工簡單、試驗時間短、試驗數(shù)據(jù)對材料組織結(jié)構(gòu)、冶金缺陷敏感而成為評價金屬材料沖擊韌性應(yīng)用最廣泛的傳統(tǒng)力學(xué)性能試驗,也是評價沖擊載荷下金屬材料韌性的重要手段之一,其中夏比沖擊試驗是工業(yè)標(biāo)準(zhǔn)化程度最高的材料低溫韌性評價方法。在實際樣品加工中,由于某些板厚度不夠,不能制作10mm×10mm標(biāo)準(zhǔn)尺寸的夏比沖擊樣品,必須考慮使用10mm×7.5mm、10mm×5mm等小尺寸樣品進(jìn)行沖擊試驗。小型樣品的沖擊試驗結(jié)果對保證材料質(zhì)量具有重要意義。目前,相關(guān)研究主要集中在材料沖擊平臺上吸收能量,即全塑性斷裂,對其他溫度的研究較少。

1 試驗方法

1.1試驗材料與試驗設(shè)備

沖擊試驗使用某鍛件廠提供的材料各項性能均 勻的SA508-3鋼,將其加工成10mm×10mm×55mm,10mm×7.5mm×55mm,10mm×6.7mm×55mm,10mm×5mm×55mm等4種厚度的沖擊試樣;試驗采用RKP450 IWI型全自動高低溫示波沖擊試驗機(jī),其最大沖擊吸收能量為450J。

1.2標(biāo)準(zhǔn)對小尺寸試樣沖擊吸收能量的要求

ASTM A673/A673M—2017 Standard Specification for Sampling Procedure for Impact Testing of Structural Steel對不同尺寸試樣的沖擊吸收能量的要求如表1所示。

根據(jù)表1可知,標(biāo)準(zhǔn)對沖擊吸收能量的要求與試樣的厚度呈正比,而對于試樣的側(cè)膨脹值及剪切斷面率,則沒有具體的要求。

1.3試驗方法

首先用加工后的一批落錘試樣測試該材料的無 延性轉(zhuǎn)變溫度(TNDT),當(dāng)落錘試驗進(jìn)行到-40 ℃時,落錘試樣斷裂,而-35℃時兩個試樣均未斷裂,由ASTM E208—2017 Standard Test Method for Conducting Drop-Weight Test to Determine Nil-Ductility Transition Temperature of Ferritic Steels 可知該材料的TNDT為-40℃。選取-60~60℃作為沖擊試驗溫度,每間隔20℃為一個梯度設(shè)置沖擊試驗溫度,并在每個溫度梯度下分別對上述4種不同尺寸的兩個試樣進(jìn)行沖擊試驗,測量并記錄試樣的沖擊吸收能量、側(cè)膨脹值及剪切斷面率等試驗數(shù)據(jù)。

2 試驗結(jié)果

2.1試樣厚度對沖擊吸收能量的影響

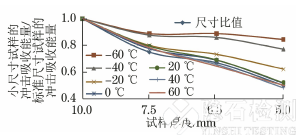

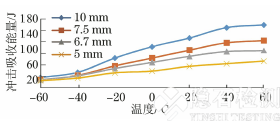

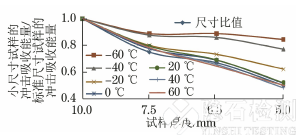

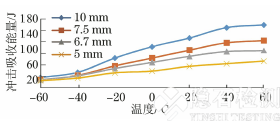

不同厚度試樣的沖擊吸收能量-溫度曲線如 圖1所示;不同厚度試樣的沖擊吸收能量比值與試樣厚度關(guān)系如圖2所示,其中尺寸比值折線所對應(yīng)的是4種尺寸試樣厚度與標(biāo)準(zhǔn)尺寸試樣厚度的比值,即1,0.75,0.67,0.5,其余7條折線代表的是在不同溫度下4種尺寸試樣的沖擊吸收能量與標(biāo)準(zhǔn)尺寸試樣的沖擊吸收能量比值。

圖2 不同厚度試樣的沖擊吸收能量比值與試樣厚度關(guān)系

由圖1可知,4條曲線在-40℃左右出現(xiàn)了明 顯的不同,具體表現(xiàn)為隨試樣厚度增加,曲線斜率明顯增大,這是因為此時的溫度處于該材料的韌脆轉(zhuǎn)變溫度。通常此轉(zhuǎn)變溫度被定義為吸收能量突然增加(或減少)時對應(yīng)的溫度,此時斷裂模式由韌性斷裂轉(zhuǎn)為脆性斷裂。同時,4條曲線出現(xiàn)較大能量變化的溫度范圍基本相同,即改變沖擊試樣的厚度并不會影響到通過沖擊吸收能量-溫度曲線得出的該材料的韌脆轉(zhuǎn)變溫度。

由圖2可知,當(dāng)試驗溫度高于該材料的韌脆轉(zhuǎn) 變溫度,即處于上平臺溫度時,各條沖擊吸收能量比值折線與尺寸比值折線相互重合,即沖擊吸收能量與試樣厚度之間呈線性關(guān)系。是因為此時沖擊試樣為韌性斷裂,而韌性斷裂時沖擊吸收能量受其他因素影響較小,僅和試樣的橫截面積有關(guān)。

當(dāng)試驗溫度降低到材料的韌脆轉(zhuǎn)變溫度 (-40℃)時,沖擊吸收能量比值折線開始偏離尺寸比值折線,即沖擊吸收能量與試樣厚度之間沒有線性關(guān)系,此時沖擊試樣屬于脆性斷裂。由于幾乎不產(chǎn)生塑性變形,橫截面積對于沖擊吸收能量的影響可以忽略不計,甚至當(dāng)沖擊試樣厚度增大時,試樣的力學(xué)約束程度增加,從而降低了沖擊吸收能量,這也解釋了為什么在-60~-40℃時,試樣的沖擊吸收能量幾乎沒有變化。

2.2試樣厚度對側(cè)膨脹值的影響

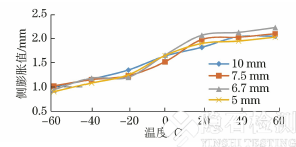

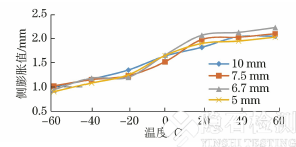

不同厚度試樣的側(cè)膨脹值-溫度曲線如圖3所 示,可知隨著試驗溫度的升高,側(cè)膨脹值也增大,但是在任一個溫度下,不同厚度試樣的側(cè)膨脹值相差很小,這也意味著側(cè)膨脹值對于某個具體的材料來說是一個穩(wěn)定的常數(shù),僅僅與試驗溫度有關(guān),而與試樣的厚度沒有明顯的關(guān)系。通常定義的側(cè)膨脹值指的是沖擊試樣斷裂后斷口兩側(cè)最大膨脹量之和。而產(chǎn)生側(cè)膨脹的原因是當(dāng)材料在沖擊過程中受到平面應(yīng)力時,會產(chǎn)生裂紋,裂紋擴(kuò)展向外擠壓,對于不同厚度的試樣來說,無論是脆性或韌性斷裂,裂紋擴(kuò)展能量總是相同的,所以側(cè)膨脹值也不變。

2.3試樣厚度對剪切斷面率的影響

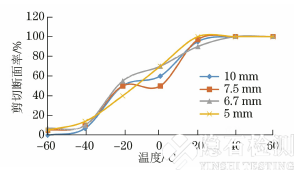

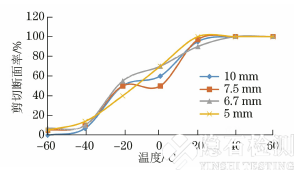

不同厚度試樣的剪切斷面率-溫度曲線如圖4 所示,可見4種厚度試樣的曲線斜率在-40℃時發(fā)生劇烈的變化,即試驗溫度低于韌脆轉(zhuǎn)變溫度時,剪切斷面率也會迅速降低。而4條曲線相互之間的差異同側(cè)膨脹值曲線的基本一致,也說明了剪切斷面率和試樣厚度之間沒有明顯的關(guān)系。

圖4 不同厚度試樣的剪切斷面率-溫度曲線

2.4試樣厚度對特征值的影響

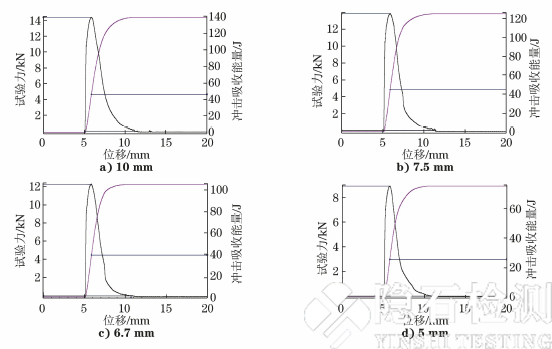

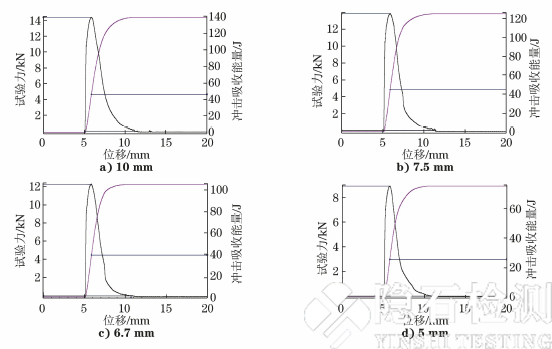

圖5為20℃時4種不同厚度試樣的力-位移 曲線,在力-位移曲線中,沖擊吸收能量W t就是曲 線和橫坐標(biāo)之間的面積。觀察4條曲線可以發(fā)現(xiàn),隨著試樣厚度的減小,曲線和橫坐標(biāo)之間的面積也在逐漸減小,即沖擊吸收能量W t減小;另一 個特征值最大力F m是沖擊試樣在沖擊試驗過程 中受到的最大力,由曲線可以看出,試樣吸收的能量越大,則沖擊過程中所受到的最大力也越大。隨厚度的減小,不穩(wěn)定裂紋擴(kuò)展起始力F iu,即曲 線在最大力之后開始急劇下降的力,也越來越小,導(dǎo)致試樣產(chǎn)生的裂紋擴(kuò)展能量也越小,從而導(dǎo)致沖擊吸收能量減小。

圖5 不同厚度試樣的力-位移曲線

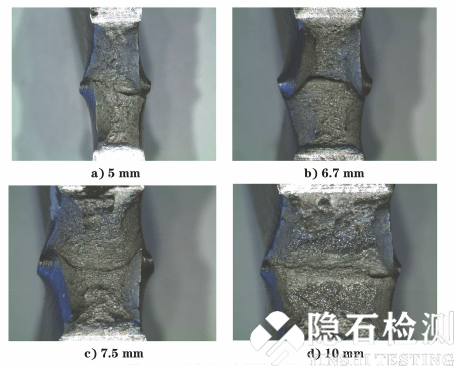

2.5試樣厚度對斷口形貌的影響

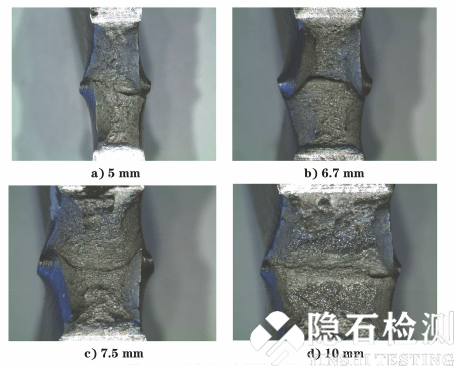

圖6是試驗溫度為20℃時不同厚度試樣沖擊 斷口的宏觀形貌,可見對于不同厚度的試樣,斷口形貌基本相同,均為韌性斷裂,結(jié)合圖3的側(cè)膨脹值曲線發(fā)現(xiàn),斷口與試樣的厚度并無直接聯(lián)系,與前文通過曲線得出的結(jié)論吻合。

圖6 20℃時不同厚度試樣的斷口宏觀形貌

3 結(jié)論

(1) 當(dāng)試驗溫度高于韌脆轉(zhuǎn)變溫度時,沖擊吸 收能量與試樣的橫截面積有關(guān),因此與厚度呈線性關(guān)系。而低于韌脆轉(zhuǎn)變溫度時,沖擊吸收能量與試樣厚度之間沒有明顯關(guān)系。

(2) 試樣的側(cè)膨脹值、剪切斷面率、斷口形貌與 厚度之間沒有直接聯(lián)系。

(3) 隨著試樣厚度的減小,不穩(wěn)定裂紋擴(kuò)展起 始力越來越小,導(dǎo)致試樣產(chǎn)生的裂紋擴(kuò)展能量也越小,從而導(dǎo)致沖擊吸收能量減小。厚度越大,試樣吸收的能量越多,沖擊過程中所受到的最大力也越大。

蘇公網(wǎng)安備:

蘇公網(wǎng)安備: